Заявка на звонок

Оставьте свои контактные данные и мы Вам перезвоним в ближайшее время

Нажимая кнопку “Заказать обратный звонок”,

Вы соглашаетесь с политикой конфиденциальности и даете согласие на обработку персональных данных

Вы соглашаетесь с политикой конфиденциальности и даете согласие на обработку персональных данных

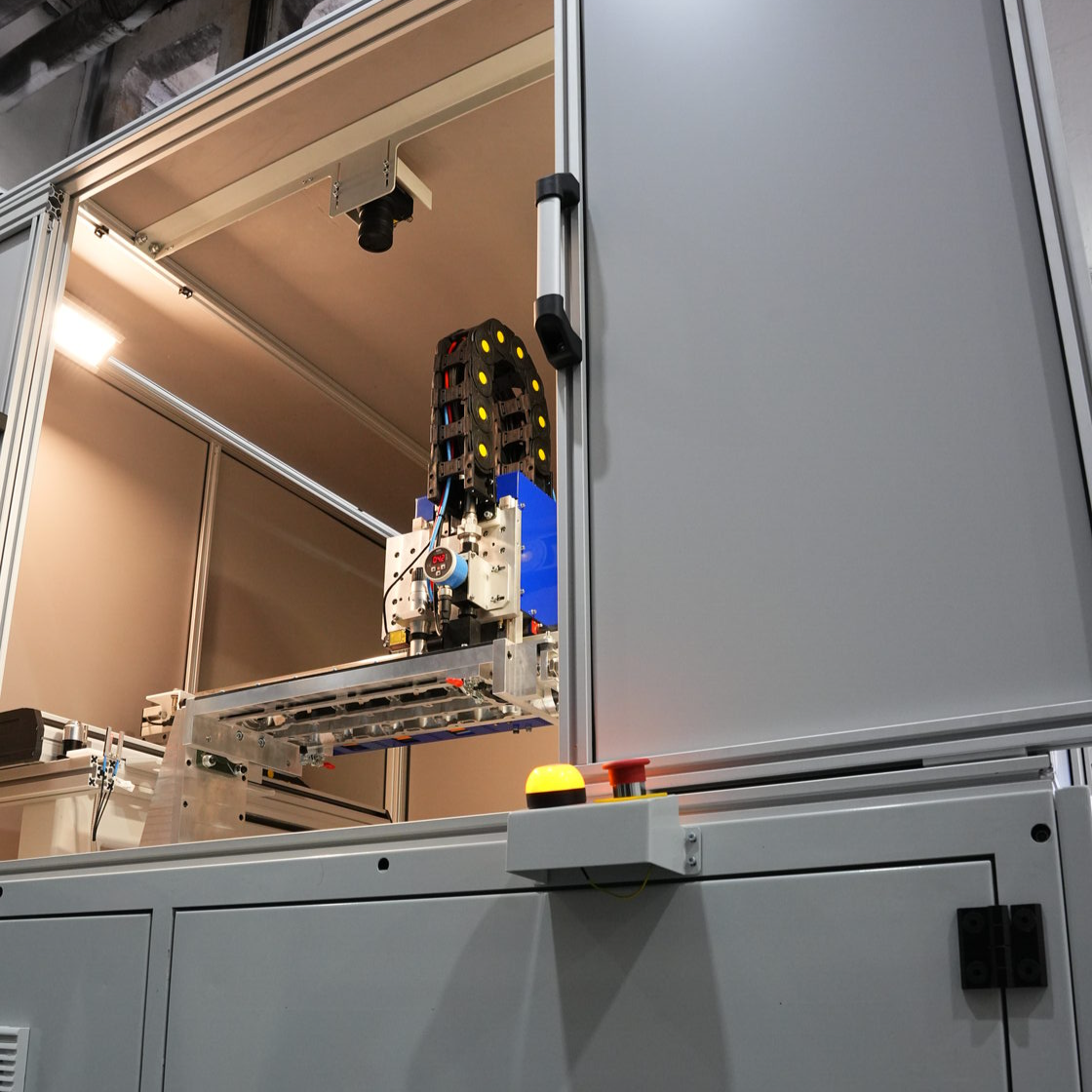

ДОЗИРУЮЩИЙ СТАНОК ASGARD R07 С КАБИНЕТНЫМ ОГРАЖДЕНИЕМ И МАШИННЫМ ЗРЕНИЕМ.

ПРОЕКТ ДЛЯ КОМПАНИИ ПО ПРОИЗВОДСТВУ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ.

ПРОЕКТ ДЛЯ КОМПАНИИ ПО ПРОИЗВОДСТВУ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ.

ЗАДАЧА. РЕШАЕМЫЕ ПРОБЛЕМЫ:

Автоматизировать процесс нанесения анаэробного герметика на детали двигателя.

Автоматизация нанесения герметика по заданным траекториям на корпусные поверхности, крышки, фланцы и резьбовые соединения двигателей.

Контроль непрерывности шва — оперативный обнаружение пропусков, разрывов и незаполненных участков.

Снижение дефектов, связанных с ручным нанесением: подтёки, избыток/недостаток герметика, смещение контура.

Автоматическая коррекция параметров дозирования при смене материалов или условий (при наличии соответствующей интеграции).

Предотвращение загрязнений и обеспечение безопасности за счёт кабинетного ограждения — защита оператора и чистоты линии.

Повышение производительности за счёт параллельной работы с конвейером и минимизации простоев на ручной переналадки.

Необходим робот предназначенный для встраивания в современный конвейер сборки двигателей.

Автоматизировать процесс нанесения анаэробного герметика на детали двигателя.

Автоматизация нанесения герметика по заданным траекториям на корпусные поверхности, крышки, фланцы и резьбовые соединения двигателей.

Контроль непрерывности шва — оперативный обнаружение пропусков, разрывов и незаполненных участков.

Снижение дефектов, связанных с ручным нанесением: подтёки, избыток/недостаток герметика, смещение контура.

Автоматическая коррекция параметров дозирования при смене материалов или условий (при наличии соответствующей интеграции).

Предотвращение загрязнений и обеспечение безопасности за счёт кабинетного ограждения — защита оператора и чистоты линии.

Повышение производительности за счёт параллельной работы с конвейером и минимизации простоев на ручной переналадки.

Необходим робот предназначенный для встраивания в современный конвейер сборки двигателей.

РЕШЕНИЕ ОТ ASGARD:

Проведен аудит технологий и технологических процессов.

Предложен оптимальный вариант Дозирующий робот Asgard R07 с кабинетным ограждением и системой контроля качества нанесения на основе машинного зрения, контролирующая точность контура, неразрывность и толщину нанесененного анаэробного герметика.

Проведен аудит технологий и технологических процессов.

Предложен оптимальный вариант Дозирующий робот Asgard R07 с кабинетным ограждением и системой контроля качества нанесения на основе машинного зрения, контролирующая точность контура, неразрывность и толщину нанесененного анаэробного герметика.

РЕЗУЛЬТАТ ВНЕДРЕНИЯ ДОЗИРУЮЩЕГО СТАНКА ASGARD R07:

Повышение качества продукции: значительное снижение количества утечек и подтёков на готовых узлах двигателя.

Снижение брака и повторной переработки: меньше дефектов, требующих разборки/переобработки.

Увеличение производительности линии: стабильная тактовая работа, сокращение времени на операцию по сравнению с ручной подачей.

Экономия материала: более точное дозирование и меньше перерасхода герметика.

Снижение затрат на труд: меньше ручных операций и снижение требований к квалификации обслуживающего персонала.

Повышение уровня безопасности и соответствия санитарным/экологическим нормам благодаря закрытой рабочей зоне.

Процент дефектных деталей — существенное снижение (в зависимости от исходного уровня, часто десятки процентов).

Расход герметика на одну деталь — снижение за счёт точного дозирования.

Время цикла нанесения — уменьшение при оптимальной синхронизации с конвейером.

Количество ручных вмешательств и простоев на наладку.

Время обнаружения и реакции на дефекты — переход к реальному времени или близкому к нему.

Экономический эффект и возврат инвестиций:

За счёт снижения брака, экономии материала и повышения выпуска предприятие достигло снижения себестоимости на единицу продукции.

Повышение качества продукции: значительное снижение количества утечек и подтёков на готовых узлах двигателя.

Снижение брака и повторной переработки: меньше дефектов, требующих разборки/переобработки.

Увеличение производительности линии: стабильная тактовая работа, сокращение времени на операцию по сравнению с ручной подачей.

Экономия материала: более точное дозирование и меньше перерасхода герметика.

Снижение затрат на труд: меньше ручных операций и снижение требований к квалификации обслуживающего персонала.

Повышение уровня безопасности и соответствия санитарным/экологическим нормам благодаря закрытой рабочей зоне.

Процент дефектных деталей — существенное снижение (в зависимости от исходного уровня, часто десятки процентов).

Расход герметика на одну деталь — снижение за счёт точного дозирования.

Время цикла нанесения — уменьшение при оптимальной синхронизации с конвейером.

Количество ручных вмешательств и простоев на наладку.

Время обнаружения и реакции на дефекты — переход к реальному времени или близкому к нему.

Экономический эффект и возврат инвестиций:

За счёт снижения брака, экономии материала и повышения выпуска предприятие достигло снижения себестоимости на единицу продукции.

Интересует дозирующее

оборудование?

Ответим на Ваши вопросы

оборудование?

Ответим на Ваши вопросы

Заполните форму обратной связи для получения консультации

Мы свяжемся с Вами в ближайшее время

Нажимая кнопку “Оставить заявку”,

Вы соглашаетесь с политикой конфиденциальности и даете согласие на обработку персональных данных

Вы соглашаетесь с политикой конфиденциальности и даете согласие на обработку персональных данных